方案介绍

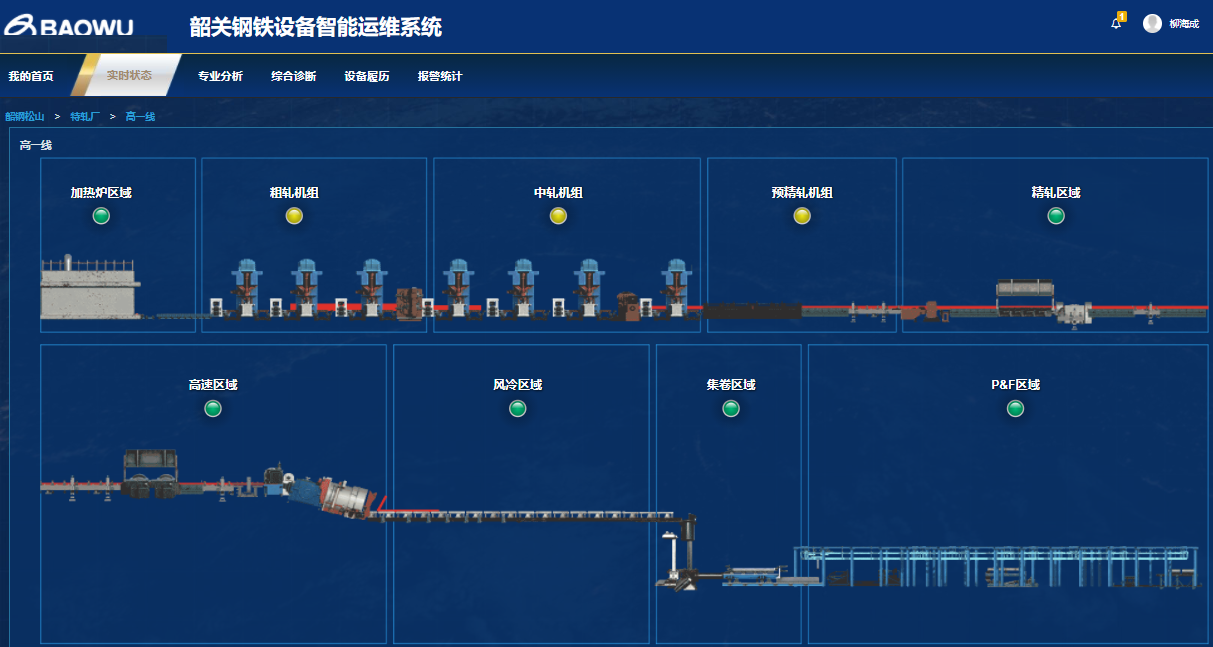

宝武智维长材事业部(韶关分公司)2020年以韶钢高线做为试点,试行“现场点检、智能诊断、设备检修、备件物料”供保的四位一体的设备智能运维状态总包模式。集成“硬传感器”+“软性传感器”等智能传感技术构建了高线设备状态数据信号采集层,以“智维工程师”、“诊断工程师”和“维检团队”为智能运维核心角色,集成3D数字建模、智能预警规则模型、AR/VR和工业pad智维通等技术,构建了数据驱动的“数据采集、智能诊断、状态可视、决策维修、方案推送、远程指导”等功能的设备智能运维系统,形成一套完整的、标准化的、系统化的智能运维解决方案。突破“地域”、“时空”“人员”的限制,实现了7*24h,全流程、全过程、全生命周期的设备远程智慧运维管控。根据“设备状态趋势”变化自动推送相关运维活动任务,支撑预知状态维修模式,助推设备管理变革。

韶钢高线智能运维的试点,形成了基于线材设备的预警规则和诊断模型,未来将培育一批基于平台工作的智维工程师,促进试点产线标准化工厂建设,将推动专业化、产业化整合,向各基地复制推广。

业绩

自系统投运以来,通过平台预警及时消除了重大设备隐患。远程智维平台已成功预警的典型案例有:

- 12#减速箱输入轴振动异常预警,更换下线解体发现轴承损坏;

- 22#辊箱回油管油品含水率异常升高预警,检查发现双唇密封损坏;

- 吐丝机振动偏大预警,检测发现动平衡状态不好;

- 加热炉电气室温度过高预警,检查发现空调坏。

- 13#轧机350H减速箱输入轴振动异常预警,解体更换下线发现轴承保持架损坏,滚动体磨损严重;

效果

韶钢高一线自智能运维系统投入运行以来实现故障36%的覆盖预警,系统自动预警规则模型全部覆盖关键、重要设备;智维工程师点检负荷总体下降80%。备件物料模块的上线使备件管理更高效。系统成功预警了12#减速箱、22#辊箱、吐丝机振动偏大、电气室温度异常升高、13#轧机350H减速箱等重大设备隐患,避免了多次设备事故的发生。